En omfattende guide til at dyppe emballage - historie, typer, egenskaber, referencer

Gennem historien om elektroniske enheder har udviklere konsekvent prioriteret miniaturiseringen af komponenter.Et betydeligt gennembrud kom med bestræbelserne på at placere flere af disse komponenter på en enkelt chip af halvledermateriale, der markerede begyndelsen af mikrochip -æraen.Efterhånden bliver mikrocredsløb - små rektangulære mursten med mange stifter på langsiden - almindelige fælles komponenter i elektroniske kredsløb.Denne artikel forklarer det grundlæggende i dobbelt in-line-pakke (DIP), en almindelig type mikrocircuit.Hvis du har spørgsmål om DIP, er du velkommen til at læse videre.

Indholdsfortegnelse

1. Hvad er en dobbelt in-line-pakke (DIP)?

2. Dipens historie

3. Klassificering af dyppestrukturer

4. Typer af dipchips

5. Pin tælling og afstand

6. Orientering og pin -nummerering

7. Fordele og ulemper ved DIP

8. Karakteristika ved dip

9. Anvendelser af DIP

10. Hovedforskelle mellem DIP og SMT

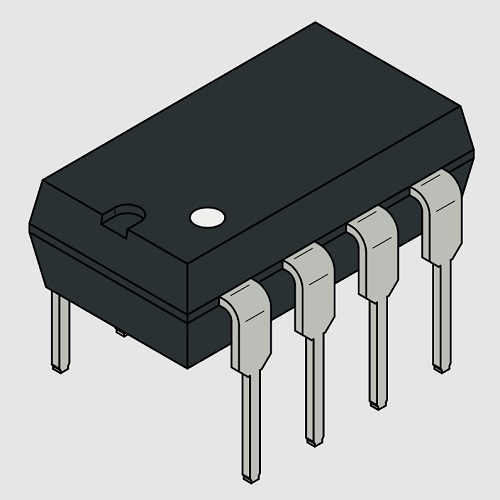

1. Hvad er en dobbelt in-line-pakke (DIP)?

Dip -pakke

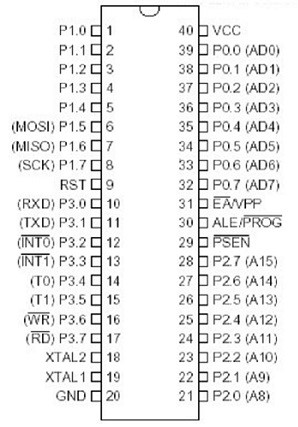

Dobbelt in-line-pakke, også kendt som Dip Packaging, er en type integreret kredsløbemballage.Den har en rektangulær form med to rækker med parallelle metalstifter på hver side, kendt som PIN -overskrifter, der kan indsættes i DIP -stikkontakter.Pakken er nummereret af det samlede antal stifter på begge sider.For eksempel indikerer en DIP 8 -chip, at der er 8 stifter med 4 på hver side.Nedenfor er et oversigtsdiagram over et DIP14 -integreret kredsløb.

2. Dipens historie

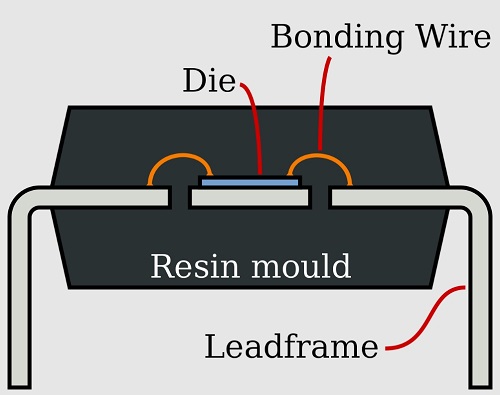

Dip-emballage var mainstream-teknologien fra 1970'erne indtil fremkomsten af overflademonteringsteknologi.Denne teknologi anvendte en plastikkasse med to rækker med parallelle stifter, der omgiver halvlederen, kendt som den førende ramme, til forbindelse til et trykt kredsløbskort (PCB).

Den faktiske chip blev derefter tilsluttet de to blyrammer, der kunne oprette forbindelse til en PCB via limningstråde.

Fairchild Semiconductor skabte Dip i 1964 og markerede en milepæl i det tidlige halvlederdesign.Denne emballagemetode blev populær for sin evne til at forsegle chippen i harpiks, hvilket sikrede høj pålidelighed og lave omkostninger.Mange tidlige betydningsfulde halvlederprodukter brugte denne emballage.DIP's funktion er at forbinde chippen til den eksterne blyramme gennem ledninger, en anvendelse af blybindingsteknologi.

Intel 8008 mikroprocessor er et klassisk eksempel på et dippakket produkt, der repræsenterer udviklingen af tidlig mikroprocessor-teknologi.Disse halvledere, der ligner små edderkopper, brugte således ofte dipemballageknologi.

3. Klassificering af dyppestrukturer

- - Multilags keramisk dobbelt dyp

- -Enkeltlag keramisk dobbelt dyp

- - LEADRAMME DIP (inklusive mikroglasforseglet type, plastforseglet struktur, keramisk lavt smeltning glasemballage type)

4. Typer af dipchips

1. Plastdyp (PDIP): PDIP er den mest populære chipmodifikation, lavet af plast, bestående af to parallelle rækker med stifter, hvilket giver isolering og beskyttelse af IC.Det bruges mere almindeligt i gennemgående installationsarbejde.

2. Keramisk DIP (CDIP): CDIP -chips er lavet af keramik.Strukturelt er der ikke meget forskel fra PDIP.Materialets specialitet er dets termiske ekspansionskoefficient, der tilbyder bedre elektrisk ydeevne og højere varmemodstand, fugtighedsmodstand og chokmodstand.Derfor forårsager temperatursvingninger ikke signifikant mekanisk stress, hvilket er gavnligt for kredsløbets mekaniske styrke og reducerer risikoen for dirigentens løsrivelse.CDIP -chips udvider deres anvendelse til enheder, der opererer i barske industrielle miljøer.

3. Skinny Dip (SDIP): SDIPs navn kommer fra lille dukkert.Det er velegnet til små chips opnået ved at reducere afstanden mellem stifter.

5. Pin tælling og afstand

Dip strukturdiagram

Dypemballage følger JEDEC -standarden med en stiftafstand på 0,5 inches (2,54 mm).Afhængigt af antallet af stifter er afstanden mellem de to rækker med stifter normalt 0,3 inches (7,62 mm) eller 0,6 tommer (15,24 mm), med mindre almindelige afstande inklusive 0,4 tommer (10,16 mm) og 0,9 inches (22,86 mm),Og nogle pakker har en speciel stiftafstand på 0,07 tommer (1,778 mm) med rækkeafstandene på 0,3 inches, 0,6 inches eller 0,75 inches.

Pakkestørrelsen relaterer direkte til enhedens effektkapacitet og varmeafledningseffektivitet.Små dyppepakker har lavere strøm, mens større pakker kan håndtere højere strøm.Valg af en DIP -pakke kræver i betragtning af brugsmiljøet og strømbehovet.

Dypemballage har altid et jævnt antal stifter med en rækkeafstand på 0,3 tommer i området fra 8 til 24 stifter, lejlighedsvis 4 eller 28 stifter.0,6-tommer rækkeafstand emballage har ofte 24, 28 stifter og også 32, 40, 36, 48 eller 52 stifter.CPU'er som Motorola 68000 og Zilog Z180 har op til 64 stifter, den maksimale til dipemballage.

6. Orientering og pin -nummerering

Dyp pinout

Når du identificerer komponenter, hvis hakket vender opad, er den øverste venstre pin pin 1, med andre stifter nummereret i en retning mod uret.Nogle gange er pin 1 også markeret med en prik.Pin -layoutet af DIP -emballage relaterer tæt til enhedens funktion og anvendelse, og selvom den kan variere for forskellige typer enheder, er det generelle pin -arrangement ens.

For eksempel, for en DIP14 IC, når identifikationsspalten vender opad, er stifterne på venstre side nummereret fra 1 til 7 fra top til bund, og stifterne på højre side er nummereret fra 8 til 14 fra bund til top.

7. Fordele og ulemper ved DIP

Fordele:

1. Let at lodde: Gennemhullet monteringsteknologi gør DIP-emballage relativt let til manuel eller automatiseret lodning.

2. Tilgængelighed: Dypemballagestifter er let tilgængelige, hvilket muliggør nem test, fejlfinding og indsættelse.

3. Pålidelighed: Dypemballage giver en sikker mekanisk forbindelse på grund af gennemhul montering, hvilket gør den modstandsdygtig over for mekanisk stress og vibration.

2. Tilgængelighed: Dypemballagestifter er let tilgængelige, hvilket muliggør nem test, fejlfinding og indsættelse.

3. Pålidelighed: Dypemballage giver en sikker mekanisk forbindelse på grund af gennemhul montering, hvilket gør den modstandsdygtig over for mekanisk stress og vibration.

Ulemper:

1. Stor fodaftryk: Dypemballage på grund af den samme pinafstand og stifter, der er arrangeret på begge sider, er let at fremstille, men indtager et større område, hvilket ikke er befordrende for at komprimere chipens interne layout.

2. Tilpadt til krydstale: På grund af fremstillingsprocessbegrænsninger og kabinettets struktur giver det ikke god EMC-beskyttelse, hvilket udgør en risiko for krydstale i højfrekvente kredsløb.

3. Højere strømforbrug: I de fleste systemer er problemet med DIP -emballage dets relativt store strømforbrug.Det kan ikke udnytte rummet effektivt, og pladsbegrænsninger kan føre til funktionsfejl i elektroniske enheder.

8. Karakteristika ved dip

Dypemballage er velegnet til gennemhullet lodning på trykte kredsløbskort (PCB), hvilket gør det nemt at håndtere.Dets chip-to-package-volumenforhold er større, hvilket resulterer i en større samlet størrelse.Tidlige CPU'er, såsom 4004, 8008, 8086 og 8088, brugte denne emballageformular, hvilket tillader indsættelse i bundkortpladser eller lodning på bundkortet.

SDIP (krympningsdyp) er en variant af DIP, med en pindensitet seks gange den af DIP.DIP henviser også til DIP -switch med følgende elektriske egenskaber:

- 1. Elektrisk levetid: Hver switch testes ved at bevæge sig frem og tilbage 2000 gange under en 24V DC -spænding og 25mA strøm;

- 2. Ikke-hyppig skiftende strømvurdering: 100 Ma, 50 VDC-spændingsmodstand;

- 3. DC -switch -nominel spænding og strøm: 25mA, modstå DC24V;

- 4. Kontaktmodstand: Maksimum 50 MΩ: (a) startværdi;(b) Efter testning fandt vi, at den maksimale værdi var 100 MΩ;

- 5. isoleringsmodstand: Minimum isoleringsmodstand er 100mohm, 500V DC;

- 6. Dielektrisk styrke: 500VAC/1min;

- 7. Polær kapacitans: 5 PF (maksimalt);

- 8. Layout: Enkeltpin-radio: DS (S), DP (L).

Derudover, hvad angår digitale aspekter af film,

DIP (Digital Image Processor) henviser til det sekundære praktiske billede

DIP (Digital Image Processor) henviser til det sekundære praktiske billede

9. Anvendelser af DIP

DIP

Integrerede kredsløb bruger ofte dipemballage, såvel som dyppekontakter, LED'er, syv-segmentskærme, søjlediagrammer og relæer.Stik i computere og elektroniske enheder vedtager ofte dipemballageformularen.

I 1964 opfandt Quick Semiconductors Bryant Buck Rogers den første 14-polede dipemballagekomponent, der ligner meget den aktuelle dipemballage med en rektangulær form.Sammenlignet med de tidlige runde komponenter forbedrer det rektangulære design komponentdensiteten på brættet.Dypemballagekomponenter er egnede til automatiseret samling, hvilket gør det muligt for snesevis til hundreder af IC'er loddet på brættet og detekteret af automatiseret testudstyr, hvilket reducerer manuelle operationer.Selvom DIP -komponenter er større end deres interne integrerede kredsløb, begyndte overflademonteringsteknologi (SMT) ved udgangen af det 20. århundrede at reducere systemstørrelse og vægt.Ikke desto mindre er DIP -komponenter stadig nyttige i kredsløbsprototype -design, især når de kombineres med brødplader for let indsættelse og udskiftning.

10. Hovedforskelle mellem DIP og SMT

DIP og SMT repræsenterer to kerne elektroniske komponentemballage -teknologier, der adskiller sig i emballageform, størrelse, lodningsproces og ydeevne som følger:

1. Packaging -formular: Dip bruger en traditionel emballagemetode med komponentstifter arrangeret til direkte indsættelse i kredsløbskortet gennem huller og lodning;SMT -teknologi fastgør komponenter direkte til kredsløbskortens overflade og sælgere dem på plads.

2. Størrelse og vægt: SMT-pakkede komponenter er mindre og lettere end DIP, hvilket hjælper med at reducere kredsløbsrummet og øge borddensiteten.

3. Lodningsproces: Dypemballage involverer enkle lodningsværktøjer til manuel eller automatiseret lodning;I modsætning hertil kræver SMT påføring af loddepasta eller ledende klæbemiddel på komponenter, efterfulgt af lodning med specialudstyr, hvilket gør operationen mere kompleks.

4. Performancefordele: SMT -komponenter, med kortere stifter og lavere intern modstand og kapacitans, reducerer støj og forvrængning i signaloverførsel, hvilket forbedrer systemets ydeevne.

Selvom DIP stadig har udbredte anvendelser inden for bestemte traditionelle kredsløbsområder, er SMT -teknologi blevet mainstream inden for elektronikproduktionsindustrien, især i avancerede applikationer som smarte hjem, droner, medicinsk udstyr og bilelektronik.

Ofte stillede spørgsmål

Hvad menes med en dobbelt in-line-pakke?

I mikroelektronik er en dobbelt in-line-pakke (DIP eller DIL) en elektronisk komponentpakke med et rektangulært hus og to parallelle rækker med elektriske forbindelsesstifter.Pakken kan være gennemhullet monteret på et trykt kredsløbskort (PCB) eller indsat i en stikkontakt.

Hvad er fordelene ved den dobbelte inline -pakke?

Det har mange fordele, herunder at være lave omkostninger, let at samle og pålidelige.DIP står for det "dobbelte in-line" -design.Dette henviser til det faktum, at IC placeres side om side på et trykt kredsløbskort (PCB).

Hvad er forskellen mellem en enkelt inline -pakke og en dobbelt inline -pakke?

SIPS er generelt plastpakker med en pin -tælling på op til 48 og en pin -tonehøjde på 2,54 mm.Dobbelt in-line pakker: Dips kommer i enten plast- eller keramiske versioner og har to rækker med sammenkoblinger langs to modsatte sider af pakken.

Hvad er forskellen mellem dip og dil?

Der er overhovedet ingen forskel.Nogle gange refererer P til plast, så en keramisk del er dil, men ikke dypper, men disse er så sjældne i dag, at de to udtryk er ækvivalente i praksis.

Om os

ALLELCO LIMITED

Læs mere

Hurtig forespørgsel

Send en forespørgsel, vi svarer med det samme.

→ Tidligere

NE555 er en monolitisk integreret kredsløbstimer, der er i stand til at fremstille forskellige typer timingssignaler.Det bruges i vid udstrækning i elektroniske ure, strømstyring, regnemaskiner, LED -skærme og andre elektroniske enheder på tværs af forskellige felter.Denne artikel sigter mod a...

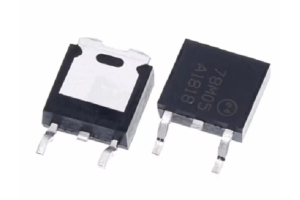

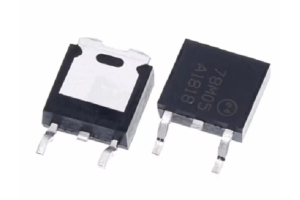

78M05 er en lineær spændingsregulatorchip, der primært bruges til stabilisering og filtrering af DC -strømforsyninger.Den har indbyggede kredsløbsbeskyttelsesfunktioner for at sikre en sikker og stabil drift af enheder.I denne artikel vil vi dykke ned i 78M05 ved at udforske dens pinout og funk...

→ Næste

NE555 Introduktion, intern struktur, driftstilstand, applikationer

på 2024-03-29

Omfattende forståelse af 78m05 -chippen

på 2024-03-22

Populære indlæg

-

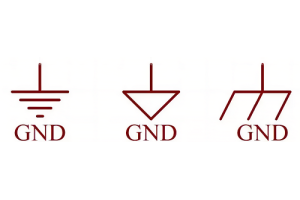

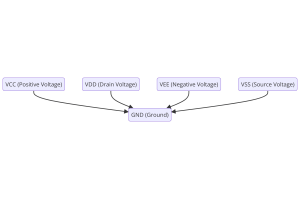

Hvad er GND i kredsløbet?

på 1970-01-01 3272

-

RJ-45 Connector Guide: RJ-45 Stikfarvekoder, ledningsordninger, R-J45-applikationer, RJ-45 datablad

på 1970-01-01 2815

-

Forståelse af strømforsyningsspændinger i elektronik VCC, VDD, VEE, VSS og GND

på 0400-11-20 2640

-

Fiberstikstyper: SC vs LC og LC vs MTP

på 1970-01-01 2265

-

Sammenligning mellem DB9 og RS232

på 1970-01-01 1882

-

Hvad er et LR44 -batteri?

Elektricitet, den allestedsnærværende kraft, roligt gennemsyrer alle aspekter af vores daglige liv, fra trivielle gadgets til livstruende medicinsk udstyr, det spiller en stille rolle.Imidlertid er det ingen let opgave at gribe ind i denne energi, især hvordan man opbevarer og effektivt udsender den.Det er på denne baggrund, at denne artikel vil fokusere på en type møntcellebatteri, der kan ...på 1970-01-01 1846

-

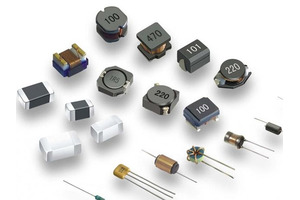

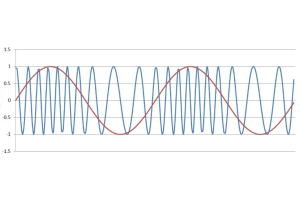

Forståelse af de grundlæggende elementer: induktansresistens, og kapacitet

I den komplicerede dans inden for elektroteknik tager en trio af grundlæggende elementer centrum: induktans, modstand og kapacitans.Hver bærer unikke træk, der dikterer de dynamiske rytmer af elektroniske kredsløb.Her går vi på en rejse for at dechiffrere kompleksiteten af disse komponenter for at afsløre deres forskellige roller og praktiske anvendelser inden for det store elektriske o...på 1970-01-01 1807

-

Hvad er RF, og hvorfor bruger vi det?

Radiofrekvens (RF) -teknologi er en vigtig del af moderne trådløs kommunikation, der muliggør datatransmission over lange afstande uden fysiske forbindelser.Denne artikel dækker det grundlæggende i RF og forklarer, hvordan elektromagnetisk stråling (EMR) gør RF -kommunikation mulig.Vi vil udforske principperne for EMR, oprettelse og kontrol af RF-signaler og deres omfattende anvendelser.Art...på 1970-01-01 1801

-

CR2430 Batteri Comprehensive Guide: Specifikationer, applikationer og sammenligning med CR2032 -batterier

Hvad er CR2430 -batteri?Fordele ved CR2430 -batterierNormCR2430 Batteri applikationerCR2430 ækvivalentCR2430 vs CR2032Batteri CR2430 størrelseHvad man skal kigge efter, når man køber CR2430 og ækvivalenterDatablad PDFOfte stillede spørgsmål Batterier er hjertet i små elektroniske enheder.Blandt de mange tilgængelige typer spiller møntceller en afgørende rolle, der ofte findes i regnemas...på 1970-01-01 1799

-

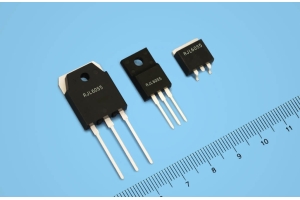

Omfattende guide til HFE i transistorer

Transistorer er afgørende komponenter i moderne elektroniske enheder, hvilket muliggør signalforstærkning og kontrol.Denne artikel dækker i viden omkring HFE, herunder hvordan man vælger en transistors HFE -værdi, hvordan man finder HFE og gevinsten af forskellige typer transistorer.Gennem vores udforskning af HFE får vi en dybere forståelse af, hvordan transistorer fungerer og deres rolle...på 5600-11-20 1782